Solid Inlaid Selbstschmierendes Lager

Vorteile und Merkmale

Self-lubricating and maintenance-free

No need to add lubricating oil or grease, reducing maintenance costs, suitable for difficult-to-lubricate or pollution-sensitive environments (such as food and pharmaceutical machinery).

High temperature resistance & extreme working conditions

Can work at -200°C~+300°C (or even higher), suitable for harsh environments such as high temperature, vacuum, corrosive media, etc.

Low friction & high wear resistance

Low friction coefficient (0.05~0.2), slower wear and longer life than traditional dry friction bearings.

Strong load-bearing capacity

Metal matrix (such as copper, steel) provides high mechanical strength, suitable for heavy load and impact load conditions.

Anti-pollution & anti-adhesion

Solid lubricating film prevents direct metal contact, reduces adhesive wear, and adapts to dusty, humid and other environments.

Energy saving and environmental protection

No need for lubricating oil, avoid pollution, and meet environmental protection requirements.

Wide applicability

Used in engineering machinery, metallurgy, automobile, aerospace and other fields, especially suitable for low-speed heavy load or reciprocating motion scenes.

See more at Trockenlager Katalog

Analyse der Technologie von selbstschmierenden Feststoff-Inlaylagern

Das selbstschmierende Solid-Inlaid-Lager ist ein Hochleistungslager, das mit einem Festschmierstoff und einer Metallmatrix konstruiert wurde und einen langzeitstabilen Betrieb unter ölfreien oder rauen Arbeitsbedingungen ermöglicht. Sein Hauptvorteil liegt in seinen selbstschmierenden Eigenschaften, die für industrielle Szenarien mit hohen Lasten, niedrigen Drehzahlen, hohen Temperaturen oder schwieriger Wartung geeignet sind.

1. Zusammensetzung und Materialeigenschaften

Lagersubstrat:

Hochfeste Legierungen (wie Bronze und stahlgestützte Verbundwerkstoffe) werden meist verwendet, um mechanische Festigkeit und Schlagfestigkeit zu gewährleisten.

Festschmierphase:

Materialien wie Graphit, Polytetrafluorethylen (PTFE) oder Molybdändisulfid (MoS₂) sind gleichmäßig eingebettet und bilden bei der Reibung einen schützenden Übertragungsfilm.

Verbessertes Design:

Einige Produkte enthalten Keramikpartikel oder -fasern zur Verbesserung der Verschleißfestigkeit und Druckbeständigkeit.

2. Mechanismus der Schmierung

Automatische Schmierung:

Wenn das Lager läuft, scheidet sich der eingebettete Schmierstoff aufgrund der Reibung allmählich aus und bildet eine reibungsarme Schutzschicht auf der Kontaktfläche.

Kontinuierliche Entschädigung:

Der Schmierfilm wird bei Verschleiß dynamisch aktualisiert, um einen langfristigen wartungsfreien Betrieb zu erreichen.

3. Wesentliche Leistungsvorteile

Ölfreier Betrieb: macht Schmiersysteme überflüssig und reduziert den Wartungsaufwand.

Umweltverträglichkeit: passt sich einem breiten Temperaturbereich an (-200℃~+300℃), ist korrosionsbeständig und staubdicht.

Hocheffiziente Reibungsreduzierung: Der Reibungskoeffizient liegt bei 0,05~0,15, was den Energieverlust reduziert.

Hohe Belastbarkeit: Die statische Last kann mehr als 200 MPa erreichen, und die dynamische Lastanpassungsfähigkeit ist stark.

Lange Lebensdauer: besonders geeignet für niedrige Geschwindigkeiten, schwere Lasten oder intermittierende Bewegungen.

4. Typische Anwendungsszenarien

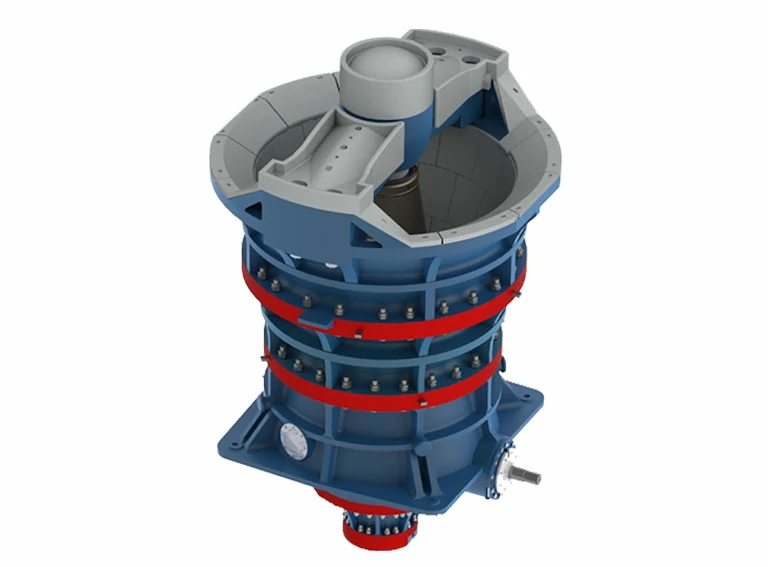

Schwerindustrie: Führungsvorrichtung für Stranggussmaschinen, Brecheranlagen für den Bergbau.

Transportwesen: Lkw-Aufhängungssysteme, Gelenklager für Schienenfahrzeuge.

Spezielles Umfeld: Entfaltungsmechanismus für Raumfahrzeuge, druckbeständige Komponenten für Tiefseeausrüstung.

Sauberer Bereich: Lebensmittelverarbeitungsgeräte, medizinische Geräte, ölfreie Übertragungskomponenten.

Gängige Marken

SKF Solid Inlaid selbstschmierende Lager

NSK Solid Inlaid selbstschmierende Lager

FAG Solid Inlaid selbstschmierende Lager

NTN Solid Inlaid selbstschmierende Lager

KOYO Solid Inlaid selbstschmierende Lager

INA Solid Inlaid selbstschmierende Lager

TIMKEN Solid Inlaid selbstschmierende Lager

NACHI Solid Inlaid selbstschmierende Lager

5. Gängige Typen und optimierte Ausführungen

Regelmäßig eingebetteter Typ: Die Schmierstoffe sind in einem bestimmten geometrischen Muster verteilt (z. B. in Form einer Wabe).

Gradienter Verbundwerkstofftyp: Die Oberflächenschicht der Matrix enthält hochkonzentrierte Schmiermittel, und die inneren mechanischen Eigenschaften werden verbessert.

Maßgeschneiderte Arbeitsbedingungen: Stellen Sie das Schmiermittelverhältnis und die Anordnungsdichte je nach Druck, Geschwindigkeit und Medium ein.

6. Vergleich mit traditionellen Lagern

Parameter Eingebettete selbstschmierende Lager Konventionelle schmierende Lager

Abhängigkeit von der Schmierung Vollständig selbstschmierend Erfordert regelmäßige Zugabe von Fett oder Schmiermittel

Anpassungsfähigkeit an extreme Arbeitsbedingungen Hervorragend (Vakuum, hohe und niedrige Temperaturen usw.) Begrenzt (Ölfilm ist anfällig für Störungen)

Umfassende Wartungskosten Erheblich reduziert Hoch (Arbeits- und Verbrauchsmaterialkosten)

Versagensrisiko Kein Ölfilmrissproblem Hängt von der Integrität des Ölfilms ab

7. Auswahl und Einbauorte

Anpassung an die Arbeitsbedingungen: Niedrige Geschwindigkeit und hohe Last haben die beste Wirkung, und hohe Geschwindigkeit erfordert eine zusätzliche Wärmeableitung Design.

Materialanpassung: Graphitbasis wird für Hochtemperaturumgebungen bevorzugt, und PTFE-Verbundmaterial wird für chemische Korrosionsumgebungen gewählt.

Passgenauigkeit: Es wird empfohlen, eine Spielpassung (z. B. H7/g6) zu verwenden, um Überlagerungen und Schmierstoffblockaden zu vermeiden.

Montagerichtung: Achten Sie darauf, dass die Schmierstoffabgabefläche in Kontakt mit der Reibfläche ist.

8. Empfehlungen zur Verwendung und Wartung

Reinigen Sie regelmäßig die Restpartikel der Reibpaarung (nichtmetallischer Schaber oder zerstörungsfreie Reinigung).

Für stark säure- und laugenhaltige Umgebungen sollte eine chemisch korrosionsbeständige Beschichtungsvariante gewählt werden.

In der ersten Einlaufphase kann eine Schmierpaste aufgetragen werden, um die Bildung eines Schutzfilms zu beschleunigen.

Die selbstschmierenden Solid-Inlaid-Lager durchbrechen die Abhängigkeit der traditionellen Lager von der Flüssigkeitsschmierung durch Verbundwerkstoffe und strukturelle Innovationen und erbringen unter komplexen Arbeitsbedingungen hervorragende Leistungen. In der Praxis müssen bestimmte Parameter (z. B. PV-Grenzwert, Umgebungsmedium) für eine gezielte Auswahl kombiniert werden, damit die technischen Vorteile voll zum Tragen kommen.